Wie kann ich die Dichtungsleistung von Luftrohren und Verbindungen ohne Luftlecks sicherstellen?

2025.06.16

2025.06.16

Branchennachrichten

Branchennachrichten

1. Wählen Sie hochwertige Materialien

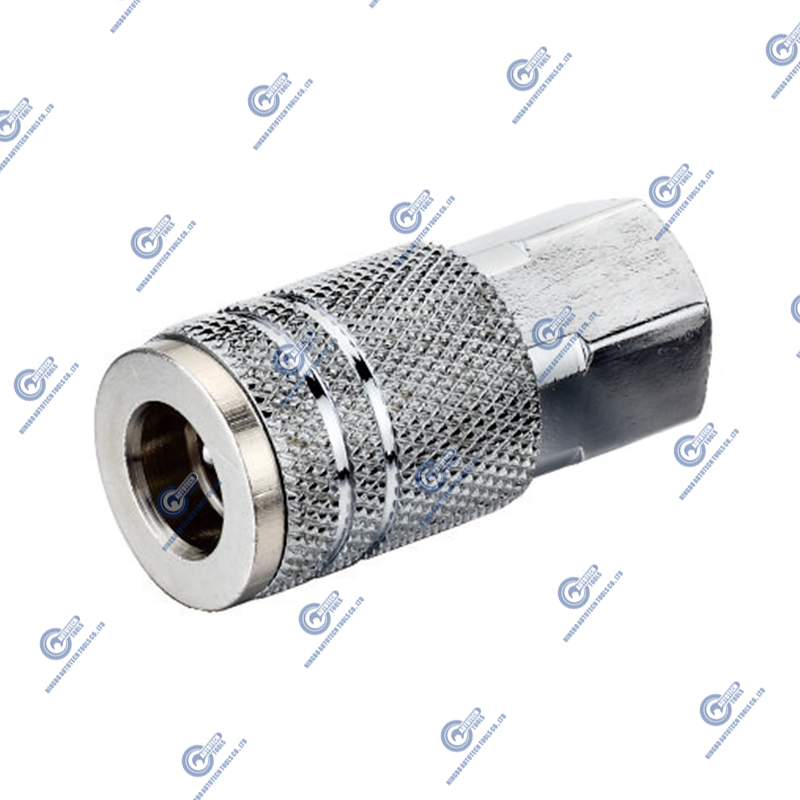

Wahl von Rohr- und Gelenkmaterialien: die Materialien von Luftschlauch & Anpassung Beeinflussen direkt die Dichtung und Haltbarkeit. Gemeinsame Luftrohrmaterialien umfassen Polyurethan (PU), Polyester (PE), Nylon usw. Diese Materialien haben eine hohe Druckfestigkeit, Verschleißfestigkeit und Alterungswiderstand. Beispielsweise sind Polyurethan (PU) -Pipes hervorragend in Biegefestigkeit und Verschleißfestigkeit, geeignet für den Langzeitgebrauch, während Nylon (PA) -Pipes eine hohe Zugfestigkeit aufweisen und für Hochdrucksysteme geeignet sind. Wählen Sie für Verbindungen Materialien wie Edelstahl, Aluminiumlegierung oder Kupfer aus, um sicherzustellen, dass die Fugen korrosionsbeständig sind und eine gute Versiegelung haben.

Verbindungsmaterial: Der Dichtungsring der Luftrohrverbindung ist der Schlüsselteil, um keine Luftlecks zu gewährleisten. Gummi-, Fluororubber- und Polytetrafluorethylen (PTFE) sind alle üblichen Versiegelungsmaterialien, von denen PTFE -Dichtungsringe einen hervorragenden Temperaturresistenz, chemischen Resistenz und Alterungsbeständigkeit aufweisen. Hochwertige Versiegelungsringe können sich besser an den Systemdruckschwankungen anpassen und Luftleckage verhindern.

2. Richtige Installation

Festziehen Zu locker ist, dass die Verbindungen nicht vollständig in Kontakt stehen, was zu Gasleckagen führt, während die Überzeugung das Dichtungs- oder Verbindungsmaterial beschädigen kann, was den langfristigen Gebrauchseffekt beeinflusst. Es ist am besten, einen Drehmomentschlüssel zu verwenden, um die entsprechende Anziehungskraft zu gewährleisten und das entsprechende Drehmoment entsprechend den technischen Anforderungen des Gelenks festzulegen.

Richten Sie die Rohrbeschläge aus: Die Verbindungen und Luftrohre müssen ausgerichtet sein. Wenn das Rohr verzerrt ist oder der Winkel an der Fuge nicht korrekt ist, kontaktiert die Dichtfläche nicht gleichmäßig, was auch zu Luftlecks führt. Stellen Sie sicher, dass die Gelenkflächen an beiden Enden des Rohrs und der Verbindung während der Installation sauber und ausgerichtet sind, um eine Fehlausrichtung zu vermeiden.

3. Verwenden Sie entsprechende Dichtungen und Dichtungen

Kautschukdichtungen: Wenn Sie Gummidichtungen an den Verbindungen zwischen Luftrohren und Verbindungen verwenden, können Sie luftlecks effektiv verhindern. Das Material des Siegels bestimmt seine Leistung in verschiedenen Arbeitsumgebungen. Beispielsweise müssen bei hohen Temperaturen, hohen Druck oder chemisch korrosiven Umgebungen die speziell für diese Bedingungen entwickelten Siegel ausgewählt werden. Überprüfen Sie das Altern der Siegel regelmäßig und ersetzen Sie es rechtzeitig, wenn Härten oder Risse gefunden werden.

PTFE (Polytetrafluorethylen) Dichtung: Die PTFE-Dichtung hat eine hervorragende chemische Resistenz und Hochtemperaturbeständigkeit, insbesondere für Hochdruck- und Hochtemperatursysteme. Es kann der Komprimierung unter extremen Bedingungen ohne Verformung standhalten, sodass es für Hochdruckgasübertragungssysteme geeignet ist.

4. regelmäßige Inspektion und Wartung

Überprüfen Sie den Leckpunkt: Um die Dichtheit des Systems zu gewährleisten, ist es sehr wichtig, die Leckage von Luftschlauch und Anpassung regelmäßig zu überprüfen. Die übliche Inspektionsmethode besteht darin, Seifenwasser- oder Leckerkennungsmittel zum Sprühen auf dem Gelenkteil zu verwenden, zu beobachten, ob es Blasen gibt, und zu beurteilen, ob ein Leck vorhanden ist. Bei Hochdrucksystemen ist es am besten, einen professionellen Gasleckdetektor zu verwenden, um regelmäßig genauer zu überprüfen.

Ersetzen Sie Verschleißteile: Im Laufe der Zeit tragen die Verbindungen, Dichtungen und Rohrflächen aufgrund von hohen Druck-, Reibung- und Temperaturänderungen ab, was zu einer verringerten Versiegelungsleistung führt. Insbesondere in Hochdrucksystemen kann die regelmäßige Inspektion dieser Teile und der rechtzeitige Austausch von Alterung oder beschädigten Dichtungen und Verbindungen das Auftreten von Lecks effektiv vermeiden.

5. Vermeiden Sie Biegen oder Überlastung von Rohren

Halten Sie das Rohr auf natürliche Weise gebogen: Wenn das Luftrohr überbogen ist, beeinflusst sie nicht nur den normalen Flüssigkeitsfluss, sondern verursachen auch eine ungleiche Spannung im Gelenkteil, wodurch das Risiko einer Leckage erhöht wird. Während der Installation sollte übermäßiges Biegen so weit wie möglich vermieden werden, und das Rohr sollte einen ausreichenden Biegeradius haben, um übermäßiges Dehnen oder Biegen zu vermeiden.

Verwenden Sie geeignete Unterstützungsrahmen: Langstreckenluftrohre erfordern Stützrahmen, um sicherzustellen, dass die Rohre stabil bleiben und verhindern, dass die Rohre aufgrund ihres eigenen Gewichts deformieren oder lockern. Dies vermeidet nicht nur Schäden an den Rohren, sondern verringert auch das Risiko einer Luftleckage, die durch Biegen und Dehnen an den Fugen verursacht wird.

6. Halten Sie die Gelenkoberfläche sauber

Reinigen Sie die Installationsoberfläche: Stellen Sie bei der Installation von Luftrohren und -verbindungen sicher, dass kein Öl, Staub, Korrosion oder andere Verunreinigungen auf der Verbindungsoberfläche vorhanden sind. Diese Verunreinigungen beeinflussen die Anpassung zwischen dem Dichtungsring und der Gelenkoberfläche, was zu einem schlechten Versiegelungseffekt führt. Verwenden Sie geeignete Reinigungsmittel und faserfreies Stoff, um die Installationsoberfläche zu reinigen, um sicherzustellen, dass die Oberfläche sauber und frei von Fremdkörpern ist.

Antikorrosionsbehandlung: Insbesondere wenn die Arbeitsumgebung feucht ist oder korrosive Chemikalien enthält, sollten die Gelenke und Rohre mit Antikorrosion behandelt werden. Zu den häufigen Antikorrosionsmethoden gehören Anti-Rust-Farben, Antikorrosionsbeschichtung, Galvanisierungs- oder Edelstahlmaterial usw., um Korrosion und eine verringerte Versiegelung zu vermeiden.

7. Verwenden Sie geeignete Schmiermittel

Schmierung des Dichtungsrings: Während der Installation können Sie einige spezielle Schmiermittel wie Silikonöl, PTFE -Schmiermittel usw. verwenden, um den Dichtungsring und die Gelenkfläche zu helfen, enger zu kontaktieren und durch trockene Reibung verursachte Schäden zu verhindern. Gleichzeitig kann das Schmiermittel auch die Reibung des Dichtungsrings während der Installation verringern und die Installationsschwierigkeiten reduzieren.

Wählen Sie das richtige Schmiermittel: Die Wahl des Schmiermittels sollte die Temperatur, den Druck und die chemische Korrosivität der Arbeitsumgebung berücksichtigen. Für Hochtemperatur- und Hochdruckumgebungen sollten Sie Silikonöl oder synthetische Schmiermittel wählen, die für hohe Temperaturen geeignet sind, um zu vermeiden, dass gewöhnliche Schmiermittel bei hohen Temperaturen ausfallen.